关于增加轧件外端改善不锈钢无缝管变形的讨论

简述了变形体外端的含义及作用,介绍了几个轧钢生产中应用增加轧件外端方法来减少金属不均匀变形的实例,用外端理论解释了不锈钢无缝管生产中在管坯尾部定心的原理和作用,提出了张力减径机轧制不锈钢无缝管时采用半无头、无头轧制工艺的设想,并分析了采用半无头、无头轧制工艺生产时可能出现的问题。加工成型过程中常见的边界有自由表面(工件不与工具接触)和接触面(工件与工具接触)两种。所谓变形体的外端(外区或刚端),是指在变形过程中某一瞬间不直接承受工具作用而处于变形区以外的部分。由于外端与变形区直接连接,所以在变形过程中它们会发生相互作用,外端的作用影响着金属的变形流动;同时,变形区内金属的变形流动也影响着外端,使变形波及到与变形区相连的一定区域。由于外端的限制作用,使得变形的不均匀性减小。轧制时的稳定阶段中具有两端(入口端和出口端)形成的外端。

一、轧钢生产中增加外端的实例

20世纪末,在热轧板带等领域兴起的无头轧制工艺,是在中间辊道上,用焊接方法,将粗轧后相邻的带坯首尾对焊起来,使坯料无限延长,并在一个换辊周期内连续不断地通过精轧机的一种技术;其实质就是用合理增加变形体外端的方法来改善轧件部分区域的变形条件,以达到提高金属变形时沿限定状态流动]的比例、减少部分轧件的不均匀变形,从而减少切头尾的数量、缩短切头尾长度、提高成材率和产品整体尺寸精度以及生产效率的目的。焊管生产中,以前称为ERW机组、现又称为HFW机组的活套技术,实际上也是使用增加外端的方法,将各卷钢板连接起来,以实现减少成品管的切头尾数量、缩短切头尾长度、提高成材率和生产效率的目的。

二、不锈钢无缝管生产中增加外端的一些实践

1. 斜轧穿孔时在管坯尾部定心管坯尾部定心就是有意识地加大管坯尾部的自由表面面积,从而增加管坯尾端心部外端的长度,其目的是:

a. 改善管坯尾部的变形条件,减少穿轧宽展较大的材质(奥氏体不锈钢、钛合金等)毛管时易发生的后轧卡现象。如使用250mm穿孔机将1Cr18Ni9Ti材质310mm管坯穿制成360mm×27mm毛管时,管坯未进行尾部定心,出现了后轧卡故障;在管坯尾部钻了一个60mm×80mm的定心孔后便再也没有发生后轧卡事故。

b. 避免在穿轧304等材质毛管(径壁比>12)尾部时常出现铁耳子的情况。毛管尾部铁耳子如图所示。因铁耳子温降较快,在后续的连轧时容易划伤轧辊表面或穿芯棒时将铁耳子带入毛管内部后划伤管体,致使荒管内外表面质量下降。管坯尾部定心后的斜轧穿孔实际上演变成为一次穿孔与二次穿孔的斜轧连轧,尾部定心孔之前的变形是一次穿孔,轧制尾部定心孔时属于二次穿孔。为了确保一次穿孔向二次穿孔平稳过渡,就要使尾部定心后管坯径向具有足够的热强度(防止变形过程中出现失稳现象);因此,尾部定心孔的直径不宜过大,一般为管坯直径的20%~35%,定心孔的长度为孔径的1.0~1.5倍。

2. 推制式热扩管的首尾点焊连接

使用推制式热扩工艺生产薄壁管,当原料管的径壁比>40,因钢管截面径向刚度低,变形过程中极容易发生失稳现象。为了避免出现热扩变形时后面顶推的钢管前端套到前面钢管尾部的生产事故,减少管端产生“喇叭口”缺陷以及热扩后钢管头、尾管端部出现严重的壁厚不均现象,就要在进入变形区前将两支钢管首尾断面沿圆周方向焊接4~8个点,使下一支钢管成为前一支钢管的外端,以提高变形过程中管端的径向强度和稳定性,从而改善钢管端部的变形条件,减小管端变形时金属径向自由流动的趋势,使提高管端的壁厚精度、减小切头尾长度成为可能。

三、缩短张力减径机组切头尾长度的设想

现实生产中,张力减径机在减径率>40%时,每支成品钢管的头、尾都会因壁厚偏差超出标准范围而要各切掉1m甚至数米长,严重制约着成材率的提升。受热轧板带无头轧制工艺、焊管活套技术以及推制式热扩管工艺原料管首尾点焊连接方法等的启发,能否借鉴这些生产经验,在张力减径机生产中也采用增加轧件外端的方法,以期达到改善原荒管头尾部位的不均匀变形、缩短切头尾长度的目的呢?为此,特提出以下两点工艺设想。

1. 张力减径半无头(长荒管)轧制工艺

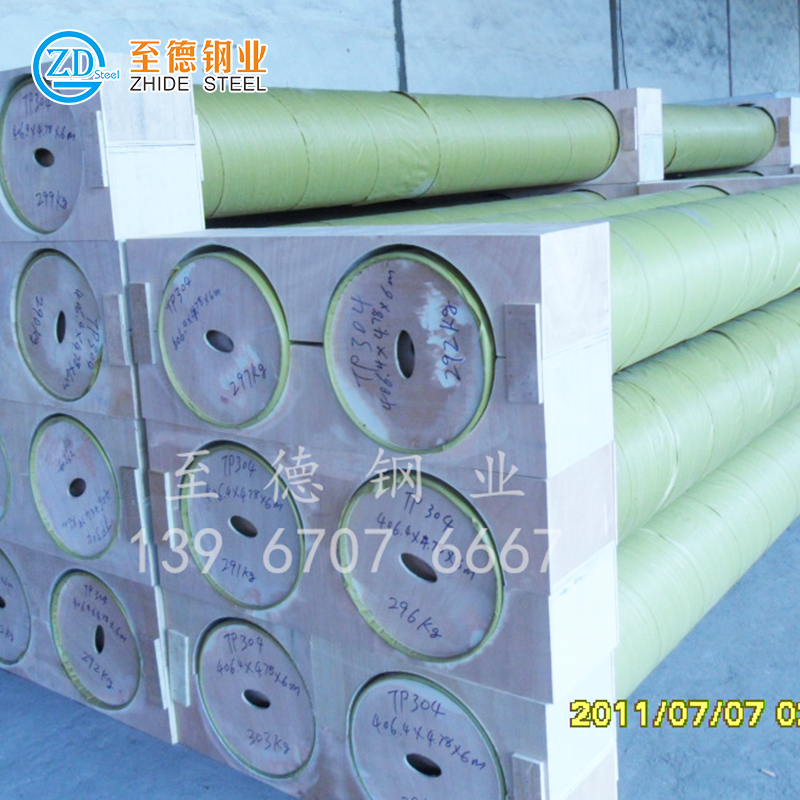

设想的张力减径半无头轧制工艺,即是用焊接方法将再加热好的相邻两支荒管的首尾对焊起来,然后再进行减径轧制。具体工序为:在荒管进入再加热炉之前,用快速热锯锯切掉荒管头、尾轴向不规则的部分;在再加热炉出口侧与张力减径机之间增加一台隧道式保温炉,隧道式保温炉长度稍大于单支荒管的长度,第一支再加热后的荒管停留在隧道式保温炉中保温,用安装于再加热炉出口侧与隧道式保温炉之间的快速焊机将第一支荒管的尾部与下一支荒管的头部对接焊合(为区别于轧后的荒管,在这里将两两对接焊合后的荒管称为长荒管),随后再进入张力减径机进行轧制,钢管出张力减径机后用飞锯在原对接焊点附近将其锯切为两节,而后进行冷却。这样可大幅度地减小对接焊点附近金属的径向不均匀变形和钢管的壁厚偏差,增加每一支长荒管在张力减径后其轴向壁厚值达到目标尺寸的长度,即在随后的钢管精整加工中可少锯切一个管头、一个管尾或减小对接焊点处因管壁厚尺寸超差的锯切长度。目前,张力减径半无头(长荒管)轧制工艺已申请国家专利。荒管头尾轴向不规则端部如图所示,张力减径机半无头轧制如图所示。

2. 张力减径无头轧制工艺

张力减径无头轧制工艺的设想是建立在半无头轧制基础上的,就是想在一个换辊周期内,用焊接方法将再加热好的多支荒管按顺序依次首尾对接焊合起来,使荒管无限延长,而后进行不间断减径轧制的方法。具体内容为:将隧道式保温炉纵向设计成两支荒管长度、横向4个工位,使其具有将两两对接焊合后的长荒管横向整体步进移送的功能,再在隧道式保温炉与张力减径机之间增加一台能沿荒管轴向快速移动焊接的跟踪式焊机,在前一支长荒管进行张力减径轧制时将两支首尾相接触的长荒管在轴向行进中动态对接焊合,即前一支的长荒管正在被轧制,下一支长荒管的头部紧随其后在入张力减径机前与上支长荒管的尾部实现对接焊合(为实现快速移动跟踪焊接长荒管的目的,可能还要增加隧道式保温炉出口至张力减径机入口间的距离),钢管出张力减径机后用飞锯在原对接焊点附近将其锯切为多段,而后进行冷却。这样可从根本上解决钢管张力减径后头、尾壁厚不均问题,也使得切头尾的长度大幅度减少,从而提高钢管的成材率;即每次轧制后可减少锯切管头、管尾的数量或减小对接焊点处管头、管尾的锯切长度;使张力减径机不再以单支钢管进行轧制,而是实现在一个换辊周期内的无缝钢管减径无头轧制。目前,张力减径无头轧制工艺已申请国家专利。

从生产实例可以看出,合理使用增加轧件外端的方法,可有效改善部分区域的应力状态,增加金属变形时沿限定状态流动的比例,从而减小部分金属的不均匀变形,使成材率和生产效率的提高成为可能。

应用张力减径无头轧制工艺的前提条件是:轧管机组要配备响应的在线检测仪表,如荒管热测壁厚和测长装置,以便为荒管对接焊合提供准确的参数;另外,在张力减径机出口侧也要安装测长装置,因为通过荒管长度和张力减径机延伸系数便能计算出变形后钢管焊口间的长度,测长装置可为飞锯在焊口附近分段锯切钢管提供准确定位。上述张力减径无头轧制的工艺设想仅在张力减径机组生产减径率>40%的产品时使用才有意义。

张力减径无头轧制工艺实现起来肯定有很多难度:首先要使焊接荒管所用焊机在功能和性能方面满足机组轧制节奏的要求,不要因对接焊合荒管所用时间而降低机组的轧制节奏;其次要研究不同材质、不同壁厚的荒管在高温状态下的焊接技术,如焊接所用时长、焊接多长时间后其焊接强度才能满足张力减径工艺的要求等;第三是现有张力减径机轧辊的使用寿命能否满足无头轧制的要求。张力减径半无头轧制、无头轧制均要相应增加投资,因为要添置锯切荒管头尾的热锯和分切钢管的飞锯、隧道式保温炉、快速焊机等,并且需加大车间厂房的长度(至少一个甚至数个荒管长度),相应地要增加占地面积。

发表评论:

◎欢迎参与讨论,请在这里发表您的看法、交流您的观点。